De evolutie van textiel stoffen afdrukken heeft een nieuwe vorm gegeven aan de manier waarop stoffen kleur, textuur en prestaties op lange termijn uitdrukken. Naarmate printtechnieken zich diversifiëren, wordt de relatie tussen printmethode en stofgedrag steeds belangrijker voor fabrikanten, ontwerpers en productieplanners. Van inktpenetratie en hechtsterkte tot handgevoel en duurzaamheid: elke methode oefent directe invloed uit op functionele en esthetische resultaten.

Hoe printtechnologieën het gedrag van stoffen bepalen

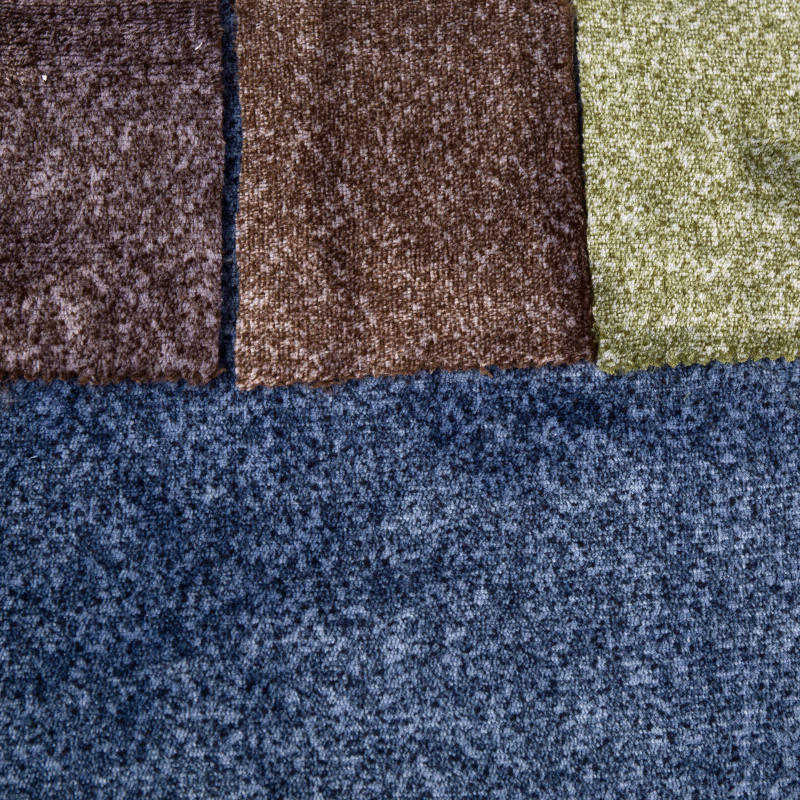

Het moderne bedrukken van textielstoffen omvat verschillende hoofdcategorieën, waaronder digitaal printen, pigmentprinten, reactief printen, sublimatietransfer en zeefdruk. Bij elke methode worden kleurstoffen toegepast via unieke fysische en chemische interacties, wat resulteert in verschillende effecten op zachtheid, kleurvastheid, ademend vermogen en structurele integriteit.

Mechanisme van inkt-vezelinteractie

De eerste bepalende factor voor de prestaties van bedrukte stoffen is hoe kleurstoffen zich aan de vezels hechten. De penetratiediepte, de fixatietemperatuur en de samenstelling van het inktvoertuig beïnvloeden de uiteindelijke hechtsterkte en stabiliteit op lange termijn.

Distributie van printlagen

Sommige technologieën vormen oppervlaktefilms, terwijl andere kleurstoffen volledig in vezelstructuren integreren. Oppervlaktefilmmethoden beïnvloeden de stijfheid en slijtvastheid, terwijl penetratieve methoden de wasduurzaamheid en kleurhelderheid beïnvloeden.

Thermische en mechanische stress

Voorbehandeling, drogen, stomen en persen brengen allemaal mechanische en thermische belastingen met zich mee. Deze stappen kunnen de dimensionale stabiliteit en het handgevoel veranderen, vooral bij materialen die gevoelig zijn voor hitte, zoals viscosemengsels of lichtgewicht geweven stoffen.

Vergelijkend overzicht van de belangrijkste printmethoden

De volgende tabel vat samen hoe typische printmethoden voor textielstoffen de prestaties van de stof beïnvloeden op basis van belangrijke parameters. De tabel dient als algemene referentie voor de sector, zonder te vertrouwen op gegevens van een specifieke fabrikant of productbron.

Invloed van gangbare printmethoden op de prestaties van stoffen

| Afdrukmethode | Vezelcompatibiliteit | Kleurpenetratie | Handgevoel impact | Duurzaamheidskenmerken | Belangrijke toepassingscontexten |

|---|---|---|---|---|---|

| Digitaal direct printen | Katoen, linnen, viscose, mengsels | Matig-diep | Zachte, minimale verandering | Goed na goede fixatie | Modetextiel, gepersonaliseerde prints |

| Pigmentafdrukken | Brede toepasbaarheid | Oppervlakteniveau | Iets stijver | Hoge droge wrijfweerstand | Huishoudtextiel, massaproductie |

| Reactief afdrukken | Cellulosevezels | Diep | Zeer zacht | Uitstekende wasechtheid | Kledingstoffen, zeer heldere ontwerpen |

| Sublimatieoverdracht | Op polyester gebaseerde vezels | Volledige moleculaire diffusie | Zeer zacht | Uitzonderlijke kleurstabiliteit | Sportkleding, decoratief polyestertextiel |

| Zeefdruk | Brede toepasbaarheid | Matig | Variabel afhankelijk van bindmiddel | Goede slijtvastheid | Grafische afbeeldingen met hoge dekking, grootschalige uitvoeringen |

Hoe printmethoden de belangrijkste prestatiedimensies van stoffen beïnvloeden

Kleurechtheid en behoud van uiterlijk

De kleurechtheid is rechtstreeks gekoppeld aan het fixatiemechanisme van de printmethode. Reactieve en sublimatiemethoden integreren kleur chemisch in vezels, waardoor superieure weerstand tegen wassen, transpiratie en licht ontstaat. Pigmentsystemen zijn daarentegen afhankelijk van een oppervlaktebindmiddel, waardoor ze gevoeliger zijn voor mechanische wrijving, tenzij verdere afwerking wordt toegepast.

Textielproducten die veel worden bezocht (artikelen die herhaaldelijk moeten worden gewassen) profiteren van methoden voor diepe penetratie of moleculaire diffusie, zoals reactief of sublimatieprinten.

Daarentegen kunnen toepassingen die prioriteit geven aan scherpe oppervlakteafbeeldingen de voorkeur geven aan pigment- of schermgebaseerde methoden, ondanks hun iets hogere oppervlaktebrosheid.

Handgevoel en oppervlaktecomfort

Bedrukt textiel bestemd voor kleding moet comfortabel vallen en zacht blijven. Het handgevoel wordt beïnvloed door:

Filmdikte op het stofoppervlak

Samenstelling bindmiddel en inktdrager

Voorwaarden voor het instellen van warmte

Mate van zwelling van de vezels

Digitale en reactieve prints behouden doorgaans de natuurlijke zachtheid omdat de kleurstof met minimale resten in de vezels integreert. Als alternatief vormen pigment en bepaalde zeefdruklagen oppervlaktefilms die de stijfheid enigszins kunnen vergroten. Dit maakt ze geschikter voor gestructureerde stoffen of huishoudtextieltoepassingen waarbij tactiele zachtheid minder belangrijk is.

Dimensionale stabiliteit onder thermische verwerking

Het bedrukken van textielstoffen vereist opeenvolgende voorbehandelings- en fixatiestappen. Blootstelling aan hitte tijdens het drogen, uitharden of sublimeren kan van invloed zijn op:

Krimppercentage

Herstel van de elasticiteit van de stof

Structurele uitlijning van vezels

Trekgedrag van geweven/gebreide structuren

Bij sublimatietransferprinten worden hogere temperaturen maar kortere verblijftijden toegepast, wat de levendigheid van de kleuren kan verbeteren, maar polyestersubstraten met een stabiele thermische respons vereist. Bij reactief printen wordt gebruik gemaakt van stomen en wassen, waardoor er vochtgerelateerde spanning ontstaat die de maatverhoudingen kan veranderen als de voorbereiding van de stof onvoldoende is.

Slijtvastheid en duurzaamheid van het oppervlak

De prestaties van de stof bij mechanische slijtage zijn afhankelijk van de mate waarin de printlaag het textieloppervlak wijzigt.

Oppervlaktefilmmethoden zoals pigmentprinten kunnen de slijtvastheid vergroten, vooral bij droog wrijven, maar kunnen de flexibiliteit verminderen bij herhaaldelijk buigen.

Dieppenetrerende methoden behouden de mobiliteit van de natuurlijke vezels en bieden uitstekende veerkracht voor flexibele of soepel vallende kleding.

Zeefdruk varieert sterk, afhankelijk van de dikte van de aanbetaling. Hoewel het robuuste grafische lagen biedt, kan overmatige dikte de flexibiliteit op de lange termijn belemmeren.

Ademend vermogen en vochtregulatie

Ademend vermogen is een prioriteit voor kleding en huishoudtextiel.

Bij methoden als sublimatieoverdracht en reactief printen integreren kleurstoffen in de vezels zonder de openingen tussen de garens te verstoppen, zodat de luchtstroom en het vochttransport intact blijven. Pigmentsystemen kunnen het ademend vermogen enigszins verminderen wanneer ze met een hoge dekking worden aangebracht, hoewel moderne microdeeltjesbinders dit effect verzachten.

Vochtgevoelige prestaties – vooral in viscose-linnenmengsels of lichtgewicht geweven materialen – profiteren van printtechnologieën die laagdikte of hoge bindmiddelniveaus vermijden.

Materiaalsamenstelling als bepalende factor

Cellulosevezelmengsels

Katoen-, linnen-, viscose- en bamboevezels vertonen een sterke affiniteit voor reactieve kleurstoffen. Reactief printen verbetert de helderheid, drapering, wasduurzaamheid en ademend vermogen.

In deze materialen wordt ook digitaal pigmentprinten gebruikt voor een flexibele, waterefficiënte productie, hoewel het handgevoel van het oppervlak kan variëren afhankelijk van de bindmiddelformulering.

Polyester en synthetische vezels

Sublimatietransferprinten domineert polyesterrijke stoffen omdat het biedt:

Kleurstofdiffusie op moleculair niveau

Uitzonderlijke kleurstabiliteit

Geen impact op het handgevoel

High-definition, duurzame randen

Geweven stoffen van een polyestermix, gebreide stoffen en gecoat textiel profiteren van de hoogenergetische kleurpenetratie die de structurele stabiliteit behoudt.

Elastische en stretchstoffen

Elastaanhoudende materialen vereisen printmethoden met:

Lage bindmiddeldikte

Flexibele printlagen

Gecontroleerde thermische blootstelling

Digitaal direct printen en sublimatietransfer zijn over het algemeen compatibele keuzes, afhankelijk van het vezelgehalte.

Procescontrolevariabelen die de prestaties van de stof beïnvloeden

Zelfs binnen dezelfde printtechnologie zijn de prestaties afhankelijk van de nauwkeurige controle van belangrijke fasen.

Kwaliteit van voorbehandeling

Voorbehandeling verbetert de inktopname en -fixatie en beïnvloedt:

Printuniformiteit

Scherpte van de randen

Gladheid van het oppervlak

Een ongelijkmatige voorbehandeling kan vlekken of stijfheidsvariaties in de stof veroorzaken.

Uitharding en fixatie

Controle van fixatietemperatuur, tijd en vochtigheid:

Vorming van chemische bindingen

Polymerisatie van inkt

Kleurbehoud

Overmatige uitharding leidt tot vergeling of broosheid; onvoldoende uitharding resulteert in een slechte echtheid.

Wassen en afwerken

Bij reactief printen heeft het wassen invloed op de verwijdering van resterende kleurstoffen en zorgt het voor helderheid op de lange termijn. Mechanische afwerkingsstappen zoals verzachten of kalanderen dragen ook bij aan de tactiele prestaties.

Productkenmerkentabel ter referentie

Typische prestatiekenmerken van bedrukte textielstoffen

| Kenmerk | Beschrijving | Prestatie-invloed |

|---|---|---|

| Samenstelling van de stof | Mengsels van katoen, linnen, viscose en polyester | Bepaalt compatibele printtechnologieën |

| Afdrukmethode | Digitaal, pigment, reactief, sublimatie, scherm | Heeft direct invloed op de zachtheid, helderheid en duurzaamheid |

| Oppervlaktebehandeling | Voorbehandeling, coating, afwerking | Heeft invloed op de inktabsorptie en stabiliteit |

| Gewicht (gsm) | Varieert per toepassing | Heeft invloed op de drapering, dekking en printuniformiteit |

| Kleurechtheidsbeoordeling | Wassen, wrijven, zweten, licht | Definieert langetermijnprestaties bij eindgebruik |

| Slijtvastheid | Vermogen om wrijving te weerstaan | Belangrijk voor kleding en huishoudtextiel |

| Ademend vermogen | Lucht- en dampdoorlaatbaarheid | Vereist voor comfortgerichte stoffen |

Hoe fabrikanten optimale printmethoden selecteren

Bij het kiezen van de juiste printtechniek gaat het om het in evenwicht brengen van de kosten, de structuur van de stof, het beoogde gebruik en de prestatieverwachtingen.

Belangrijke beslissingsoverwegingen zijn onder meer:

Vereiste kleurlevendigheid en definitie

Gewenste zachtheid van de stof na het bedrukken

Vereisten voor wasfrequentie en duurzaamheid

Omgevingsomstandigheden tijdens eindgebruik

Patrooncomplexiteit en productievolume

Ontwerpen met een hoge resolutie die minimale tactiele veranderingen vereisen, geven bijvoorbeeld vaak de voorkeur aan digitaal direct printen of reactieve methoden, terwijl hoogwaardige polyesterstoffen profiteren van sublimatieoverdracht.

Structuren die een zware dekking of speciale effecten vereisen, maken vaak gebruik van zeefdruk- of pigmentsystemen.

Conclusie

Printmethoden zijn niet louter visuele technieken; ze geven fundamenteel vorm aan de mechanische, esthetische en functionele eigenschappen van bedrukt textiel.

Van kleurechtheid tot handgevoel, maatvastheid en duurzaamheid op de lange termijn: elke fase van het bedrukken van textielstoffen draagt bij aan het uiteindelijke materiaalgedrag.

Door te begrijpen hoe deze mechanismen interageren met de samenstelling van stoffen en productievariabelen, kunnen professionals textielproducten optimaliseren op het gebied van comfort, duurzaamheid en visuele impact.